3D打印框架

作者为采购决策提供了一个可扩展的总成本框架

最新消息

博世力士乐开设新的工厂自动化客户创新中心 国际、国内对卡车运输业减排的压力越来越大 合规风险:现代供应链的重大障碍 阅读最新的Gartner®供应链战略、规划和运营咨询市场指南 大乔回到加拿大市场 更多新闻最新的资源

合规风险:现代供应链的重大障碍 现代供应链合规风险和陷阱的全面指南。

现代供应链合规风险和陷阱的全面指南。所有的资源

编者按:《供应链管理评论》出版构建3D打印部件的总成本框架,珍妮特·宋、威廉·麦考尔和瑞安·海福德在该杂志2021年11月号上发表的一篇文章。基于Song和McCall的原创研究,以及Russell E. King和Tali Rosman的投入,这篇文章讨论了3D打印技术的进步,这些进步使更多的制造组织能够接触到这项技术。它还包括一个总成本框架,用于评估在增材制造环境中生产哪些部件可能是经济的。下面,我们提供原始研究,其中包括分析背后的数学,以及希望了解更多关于该主题的从业者的参考资料。

摘要

随着增材制造技术的稳步发展,越来越多的企业意识到增材制造对备件管理的潜在影响。为了帮助公司确定哪些部件适合从传统制造(TM)过渡到AM,我们提出了一个新的成本框架,用于AM和TM之间的盈亏平衡分析。

盈亏平衡点是AM和TM具有相同单位总成本的年度生产数量,低于此点AM更可取。我们的框架不同于软件包和学术论文中孤立地关注部件生命周期的现有方法,我们的框架考虑了部件生命周期所有阶段的成本,因此在评估公司可能拥有的大量部件组合时是可扩展的。

我们详细探讨了典型库存总成本函数的一组变化,并讨论了AM和TM函数参数的估计方法。我们证明,由我们的模型生成的盈亏平衡点通常高于现有模型规定的盈亏平衡点,这取决于零件的生命周期阶段。对于寿命结束,一直购买的部件,我们发现从TM和AM双重采购比从AM或TM单一采购节省了大量成本。

简介

增材制造(AM)或3D打印最初通过提供高度的设计自由度(“复杂性是免费的”)和较短的设计/制造周期,从而更快地推向市场,在原型设计以及夹具和夹具方面取得了成功。最近在小批量生产中的应用利用了AM的能力,使重量优化的几何形状和合并单独的组件(Wagner & Walton, 2016)。在一个特别著名的例子中,一架飞机发动机将855个部件整合为12个部件。新的设计重量更轻,使用的燃料减少了20%,产生的动力增加了10% (Kellner 2017)。在这些情况下,AM通常是成本最低的解决方案,因为与传统制造(TM)相关的前期模具成本很高。

虽然AM将继续在这些领域增长,但一个越来越感兴趣的话题是通过AM生产备件(Walter, Holmström, & Yrjölä, 2004)。事实上,主要的制造公司现在正在生产最终用途的备件(戴姆勒,2017;德国联邦铁路,2018;沃尔沃,2018)。这些公司经常维护备件的投资组合,达到数万个库存单位(SKU),价值数千万美元(Wagner & Lindemann, 2008)。类似的情况也发生在运输服务提供商,如铁路和航运公司(铸造管理和万博ag客户端app技术2019年)。

这在一定程度上解释了为什么2019年仅金属部件的全球备件市场就达到5260亿美元(2020年全球市场报告)。对于这些企业中的许多企业,备件占收入的两位数百分比(Cohen等人,2006,Wagner, Jönke, & Eisingerich, 2012),因此有效的备件管理对于保护底线至关重要(Kennedy, Patterson, & Fredendall, 2002)。

目前,大多数备件都是用TM方法制造的,包括减法,如CNC,和成型,如铸造。这些工艺通常需要较高的前期加工成本,集中生产,以及切换到生产不同部件时的高设置成本。因此,通过TM采购(或生产)备件需要批量订购、运输、较长的交货周期和大量的仓库库存,从而导致在需求不确定的情况下维持缓慢移动的库存所需的高成本。万博ag客户端app

AM为这一挑战提供了一种潜在的解决方案,因为它具有灵活生产的优点,打印不同部件之间的设置成本较低(D 'Aveni, 2018;Holmström & Gutowski, 2017;Khajavi, Holmström, & Partanen, 2018)。它的移动性也更强,使分散的本地生产成为可能。从AM采购意味着更低的订购成本和更短的交货时间,这将转化为更低的库存水平和更低的年度库存相关成本,包括订购、持有和报废成本。与TM相比,AM的前期成本也低得多,因为它不需要工具。折衷之处是AM通常会产生更高的边际单位生产成本(Khajavi, Deng, Holmström, Puukko, and Partanen 2018)。

尽管AM有潜在的好处,但目前AM用于备件的比例仍然很低(Howleg & Pil 2015)。这不仅是因为该技术的技术限制,还因为缺乏可扩展的分析工具来确定AM降低总体成本的场景。事实上,我们研究的动机就是基于后者的观察。

有几种流行的软件工具(Protolabs 2021, Varotsis 2018, Xometry 2021)来评估零件是否可以打印,但大多数工具只提供单位生产或前期模具成本,而忽视了产品生命周期的其他成本领域,这对那些想要评估生命周期各个阶段广泛备件的AM潜力的公司提出了挑战。更重要的是,典型的AM和TM盈亏平衡分析确定了AM和TM具有相同的单位前期总成本和生产成本的年度订单数量,忽略了库存成本的差异(Xometry 2020)。

对于备件,初始加工成本已降低,因此盈亏平衡点趋于零,这意味着TM始终是成本最低的选择。随着库存成本的计入,零配件的盈亏平衡点可能会发生变化。另一方面,学术文献提出了计算AM和TM的库存成本的方法,但没有讨论如何估计成本参数。他们还忽略了产品生命周期中的其他成本,如前期工具成本。这些弱点阻碍了框架在实践中实施。

为了将AM用于备件,每个SKU都需要对技术(“它可以打印吗?”)和经济(“打印是否具有成本效益?”)方面进行详细的评估。

目前的最佳做法是由专家使用专门的工具集独立执行技术和经济评估。当考虑少量的sku时,单独的评估可以很好地工作,但是扩展到覆盖整个投资组合将是非常耗费精力的。对于企业来说,扩大AM备件的使用,评估必须自动化。

在本文中,我们提出了一个总成本框架,该框架考虑了AM对供应链的独特影响,并且可以对产品生命周期的所有部分进行操作。我们分三步来完成这个任务。在第一步中,我们详细描述了为零件量身定制的统一总成本函数。

我们假设零件生产/库存由(r,q)策略控制,其中r是重新订购点,q是订购数量。在第二步中,我们提供了估计总成本函数的每个输入的方法。最后,我们说明了框架通过三个示例场景从产品生命的不同阶段:1)初始阶段,其中一部分用于低容量系列生产的原始设备,2)备件阶段,设备不产生但部分仍然是售后备件,3)最后阶段,TM临终的生产在哪里停止和一部分all-time-buy是必需的,但仍然是一个采购选择。我们比较了在添加和不添加库存成本的情况下建模的盈亏平衡分析的结果。

对于初始的小批量生产(场景1),我们发现在比较中包含库存成本会提高AM和TM的盈亏平衡点。我们还发现,在正常的备件场景中,包括库存成本产生了一个盈亏平衡点,而以前没有(TM的成本总是更低)。在最后一个一直购买的场景中,我们发现从TM和AM双重采购的成本明显低于从AM或TM单一采购的成本。在每个场景中,我们都证明AM与TM的盈亏平衡点在考虑库存成本后更高。

2.相关文献

来自学术界的各种学者已经注意到AM对备件库存管理和整个供应链的影响。例如,参见Holmström, Partanen, Tuomi, & Walter 2010, Khajavi, Holmström, & Partanen 2018, Knofius, van der Heijden, Zijm 2018, Lindemann, Reiher, Jahnke, & Koch 2015, Westerweel, Basten, & van Houtum 2018, Zhang, Westerweel, Basten, & Song(2020)及其参考文献。

在文献中,Heinen和Hoberg(2019)似乎与我们的工作最相关。这些作者分析了一组67219个备件,使用TM生产成本、TM交货期、最小订购量和需求的实际零件水平数据。他们假设在TM下使用(r,q)策略,在AM下使用(s,s-1) base-stock策略,并计算最优策略参数。使用TM订单成本(TM生产成本的10%)和AM生产溢价(+300%)的保守值,他们发现总单位的2%和sku的8%是AM的候选产品。与他们的模型不同,我们的框架为AM考虑了一个更通用的(r,q)策略,其中包括他们的(s,s-1)基准股票策略作为特殊情况。我们还包括产品生命周期早期阶段零件的前期加工成本,以及生命周期后期零件的零件报废成本。此外,我们允许从TM和AM双重采购。

Knofius等人(2016)提出了一种自顶向下的分析,根据加权分数对一组40330个备件进行排名,以找到最适合AM的零件。分析考虑了需求率、交货时间、响应时间、剩余使用期、制造和订购成本、安全库存成本、供应选项数量和供应风险。作者发现,只有2.8%的零件在技术上和经济上对AM都可行。与他们的加权评分模型不同,我们考虑了每个SKU的相对AM和TM成本。

Song和Zhang(2020)提出了一个模型,帮助公司决定使用内部3D打印机按需打印哪些部件,以及使用(r,q)政策并从TM采购哪些部件。由于3D打印机容量有限,将更多零件分配到按需模式将增加打印机的拥塞,从而延长零件的交付时间。换句话说,AM选项需要一个内生的随机提前时间。

作者提出了一种计算近似最优策略的算法。在一个包含1152个案例的数值实验中,一个合成数据集改变了采购成本、AM采购溢价、持有成本率、滞后订单成本、需求率、需求率、需求构成和打印机速度,他们用数值方法确定了按需打印的零件集和其余零件的最优(r,q)库存策略。

他们发现,与唯一的TM采购选择相比,平均节省了5%的成本。与他们的模型设置不同,我们的框架假设AM选项的前置时间是恒定的,这适用于AM供应商有足够的能力,可以报价一个恒定的前置时间,并与这里审查的其他工作一致。关于这个问题的更多讨论,请参阅Zhang, Westerweel, Basten, & Song(2020)。虽然Song和Zhang专注于零件生命周期的成熟阶段和AM按需打印,但我们的工作允许使用(r,q)策略的AM制造到库存的全寿命范围。这也与Zhang et al.(2020)一致。

Sirichakwal和Conner(2016)他们假设AM的库存策略是(s,s-1),而不是他们对TM使用的更普遍的(r,q)策略。他们还假设有一个快速的供应来源来弥补任何缺货。对于每一个设定,他们都给出了一个成本函数,在此基础上,他们进行了一系列关于交货时间、持有成本和需求率的数值敏感性实验。对于每种情况,他们为AM和TM找到最佳库存策略,然后确定最低成本来源。他们发现AM较短的交货时间导致库存持有成本的降低。

他们还发现,随着目标库存水平的变化,低需求水平会为持有成本和库存脱销风险创造非常非线性的成本曲线。然后,他们利用成本函数和库存政策优化方法,通过添加库存成本,重新评估Atzeni和Salmi(2012)提出的盈亏平衡分析案例研究。原始案例研究计算的盈亏平衡点为N=42个单元,仅使用前期工具和单位生产成本;存货成本没有被考虑在内。

作者计算了AM和TM的库存成本,使用几个不同的AM前置时间值,并表明在损益平衡点下,AM的库存成本都低于TM。这表明真实盈亏平衡点大于N=42单位;然而,新的盈亏平衡点并没有计算出来。我们的总成本框架进一步建立在此基础上,对库存成本进行了改进,以便我们能够估计真正的盈亏平衡点;不只是说它更高。此外,我们的框架使用了更简单的库存策略优化方法,消除了成本曲线中的锯齿模式;从而避免AM和TM成本曲线的多次交叉。

Feldmann, C. & Pumpe, A.(2017)将SCOR模型分解为不同的成本驱动因素,并确定哪些受转换为AM的影响最大。作者确定了16个成本领域,预计会因AM的变化而产生重大影响:来源-入境加急运费,资本费用,报废处理,缺货成本,折旧,模具成本;制造-人工成本,工具,折旧,处理,直接材料;交货-出口加急运费,关税和贸易壁垒,资本费用,成品,基础设施,废料处理。在我们的成本模型中,每一项都体现在前期成本、生产成本或库存成本中。

总成本框架

我们现在提出了我们的总成本框架,这是基于我们对工业数据的深入分析和理解,以及与从业者的咨询而制定的。

3.1库存制度与政策

我们假设一家公司使用库存系统管理多个独立部件,而没有相关的需求部件。根据文献中标准的、合理的假设,我们假设每个部件的需求过程遵循泊松过程。从TM和AM重新订购零件的交货时间被认为是固定的。未满足的需求积压。对于每个部件,公司都希望保持预定的服务水平,即库存率。在此设置下,已知使长期平均库存订购持有量最小化的最优库存策略为(r,q)策略,并且存在迭代算法可以计算出准确的最优策略参数;见Zipkin(2000)。出于这个原因,我们对AM和TM都使用(r,q)库存策略,尽管策略参数不同。因此,每个部分的分析都是相同的,只是分析的参数不同。

为了便于实现和可伸缩性,我们没有使用精确的优化算法,而是使用简单和封闭形式的公式来近似最优策略参数。特别地,我们用正态分布来近似具有泊松分布的提前时间需求。我们通过EOQ(或MOQ)公式设置重新订购数量,并将重新订购点设置为具有预先指定的服务水平的基本库存水平。通常采用这些近似,以保证良好的性能。参见Zhang, Westerweel, Basten, & Song(2020)以获得更详细的讨论和参考资料;这些作者采用了与我们相同的近似方法。这些公式是直观的,在涵盖库存模型的硕士水平(如MBA)课程中教授,它们也可以直接编码在电子表格中,因此易于操作和定制。计算简单快速,因此可扩展。

3.2总成本函数

经济订货数量模型的正常成本函数为:

年成本=采购成本+订单成本+持有成本

(见Zipkin 2000),即

T_a=CD_a+K D_a/Q+hI_avg (1)

在哪里 .

.

这个成本函数可以很好地估计批量生产中sku的年度成本,但对于备件,必须考虑整个生命周期的成本。调整总成本函数以覆盖备件的整个生命周期需要进行如下所述的几项更改。

将年成本函数乘以预期需求年,将年成本转换为生命周期成本,

增加前期成本,即使SKU准备投入生产所需的所有成本。从TM到AM的转换可能会以重新设计和验证的形式产生一些转换成本。前期成本还包括AM或TM所需的任何工具,

更精确的平均库存在手。当年需求量较大时,平均库存受订单数量的支配。但在低需求水平下,重新订货点和提前期的预期需求成为关键考虑因素,

加上经常性费用。在批量生产过程中,工具存储和维护等经常性成本相对较小,但对于备件来说,它们可能成为重要的成本因素。

报废成本的修改。报废通常是单位持有成本的一部分。然而,这忽略了考虑报废率作为年度百分比如何随总需求而变化。直观地说,随着现有平均库存与未来总需求的比例增加,报废成本也应该增加。简单地说,库存越多,需求结束时需要回收的单位就越多。当存在最小订货量时,这一点尤其明显。备件的总成本函数假设在整个生命周期内将报废的数量等于现有的平均库存。

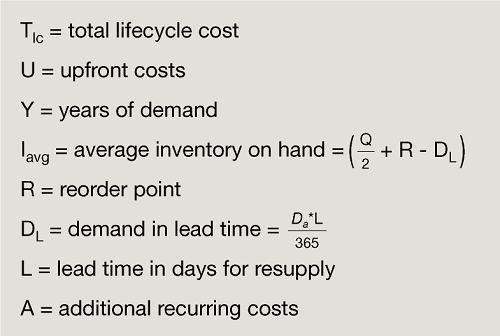

编译上述需求,新的成本函数为:

总成本=前期成本+年数*(生产成本+订单成本+持有成本+额外成本)+报废成本

也就是说,T_lc = U + YD_a C + Y (K D_a / Q + hI_avg + A) + CI_avg (2)

在哪里

所有其他变量都继承自式(1)中的原函数。

典型的AM与TM的盈亏平衡分析只考虑前两个术语;前期成本(U)和直接生产成本(YDaC)。排除库存成本将产生一个不完整的结果。注意,手头的平均库存不包括管道库存。这是因为运输中的单位不会产生仓储成本。而且通常运输时间比付款期限短,所以没有资金成本。万博ag客户端app

3.3估计总成本函数的变量

相同的总成本函数应用于AM和TM采购选项,只有输入变量会有所不同。在这些变量中,AM和TM只有Y和Da是相同的。估计一些变量,如P和U,需要专业知识或专门的软件工具。但是剩余的部分可以被分解成可以使用来自业务的信息进行估计的组件。具体地说:

变量的估计:

前期成本

对于备件,TM的前期成本通常为零,因为它是当前的部件设计,前期成本已经在设备生产阶段支付。对于AM,可能需要一些重新设计和验证。如果有TM或AM的模具成本(例如新产品或模具不可用),那么也需要进行估算。

模具成本的估算应考虑SKU的规格(几何形状、材料、公差等)以及工艺的要求。然而,对单位成本的详细讨论超出了本文的范围,因为有几个专业软件包可以在市场上购买(Protolabs 2021, Varotsis 2018, Xometry 2021)。

单位生产/采购成本

对于TM来说,这个成本应该从公司ERP系统的现有数据中获取。如果TM成本不可用(例如:数据超出数据或新生产),则需要对其进行估计。AM单位成本也需要估计,除非SKU之前已经使用AM制作。

单位成本的估算应考虑SKU的规格(几何形状、材料、公差等)以及工艺的要求(设备摊销、人工、消耗品等)。然而,对单位成本的详细讨论超出了本文的范围,因为市面上有许多专业软件包(Protolabs 2021, Varotsis 2018, Xometry 2021)。

年平均需求

AM和TM的年平均需求相同。应该从现有的企业数据系统(ERP/PLM)中捕获

多年的需求

需求年数是年平均需求预计持续的年数。AM和TM也一样。应该从现有的企业数据系统(ERP/PLM)中捕获

固定订单成本

固定订购成本是几个基本因素的综合。典型的类别是行政(调度,通讯等),内部操作(机器设置等),外部物流(包装,货运等)。这些成本在不同的企业之间有很大的差异,应该对每个产品系列(例如,聚合物,金属)进行详细的估计。

AM的订购成本往往比TM低,原因有两个。首先,虽然TM每批只能制造一个SKU,但AM可以混合它们。因此,机器安装成本通常被添加到生产成本中,而不是订购成本。第二,TM比AM更容易受到库存成本的影响。

订购成本中包含了库存成本

总成本函数中缺少对短缺成本的独特计算。任何时候,一个SKU库存耗尽,需求不能得到满足,可能会产生额外的成本。这可能是因为需求高于预期,或者供应链中断。额外成本的例子包括收入损失、加急运费、响应团队工资、SLA破坏费用和客户满意度。

文献中的其他方法通过估计拖欠订单的平均单元数并为每个单元分配成本来计算这些成本。这种方法有两个缺点。

首先,它需要对延迟订购的单位成本进行测量,该数据可能无法获得(Heinen和Hoberg 2019)。其次,泊松分布的离散性和备件交货期的低需求使得成本估算过于敏感和跳跃。

建议采用另一种方法,即向供应商订购SKU的每个订单都是一个风险事件,并分配额外的成本。这一额外成本的估算方法是,首先计算与备件供应链中断相关的所有年度成本,然后将该成本除以每年向供应商订购的备件数量。供应商的订单数量应该是现成的,并且衡量总体成本比在SKU级别更直接。在供应链的背景下,AM的主要好处是它的响应能力。因此,当计算AM的订购成本时,库存成本应该设置为零。

年度单位持有成本

对于年度单位持有成本,AM和TM都应该考虑的例子因素:资本成本、保险、税收、变质和仓储。所有这些都应该可以从公司融资中轻易获得。注意,这个模型的持有成本中不包括过时。

除仓储外,上述成本组成部分通常都以单位成本的百分比表示。仓储成本更多地取决于所需存储空间的数量。~每立方体积存储空间的年成本*单位所需存储体积。虽然AM和TM的仓储成本应该是相同的,但它们的单位成本是不同的,因此它们的持有成本也会不同。

订单数量

一旦K和h已知,就可以使用经济订单数量估计出最具成本效益的订单数量。由于AM和TM的K和h是不同的,所以它们会有不同的订单量。这应与任何最低订货量要求进行比较。对于TM,实际的重新订购数量可以从ERP系统中获得。

交货时间

对于TM,应该从现有的企业数据系统(ERP/PLM)中获取前置时间。如果没有可用的数据,则可以使用该产品系列(金属/聚合物/等)中备件的平均交货时间。对在线AM服务局的回顾显示,聚合物部件的交货时间短至1天,金属部件的交货时间短至3天。所有内部工艺的保守估计,聚合物部件需要半周(3.5天),金属部件需要一周(7天)。

再订购点

当考虑短缺成本时,最优再订货点包括等于临界比例的需求。临界比率被定义为短缺成本除以短缺成本和持有成本的总和。Heinen和Hoberg(2019)假设持有成本为单位成本的20%。在表1中,第一列中20%的持有成本和短缺成本用于计算第二列中的一组临界比率。然后利用泊松分布,对每一个临界比率和前置时间需求的组合,找到最优的再订货点。

表1表明,当需求水平较低时,最优再排序对短缺成本的变化不敏感。在表1中,不存在任何需求水平,其中任何短缺成本翻倍都会使最佳重新订购点改变不止一个。这意味着使用顶级持有和短缺成本估算的临界比率是SKU特定临界比率的合理代理。即使SKU的实际短缺成本是平均值的一半或两倍,对最佳重新排序点的影响也很小。

进一步简化的方法是根据业务目标设置临界比率。例如,如果业务有95%交付就绪的目标,那么95%可以用作服务级别。由于重新排序点对服务水平不敏感,任何合理的值(例如:90%到98%)都可以使用。

额外经常性费用

TM过程的工具会以多种形式产生经常性成本,最显著的是存储和维护成本。如果SKU是外包的,可能会直接支付给供应商。如果TM过程是内部的,那么成本可以来自运营。这应该是零AM,因为它是一个无工具的过程。

生命周期阶段的影响

为了说明库存成本对盈亏平衡分析的影响,本文建立了一个理论示例部件的模型,并在三个不同的场景中进行了探索,每个场景分别代表产品生命周期的不同阶段。我们通过产品生命周期不同阶段的三个示例场景来说明该框架:1)原始设备的系列生产2)售后备件,其中设备不生产,但部件仍在生产3)生命结束时,备件的TM生产停止,需要始终购买,但AM仍然是采购选项。

表2中U和C的参数是使用在线服务局成本计算工具估算的。其余参数是根据研究伙伴的汇总数据估计的。

4.1初始阶段

盈亏平衡分析最常用于评估AM是否是低需求sku的成本效益选项。通常,这些分析不考虑库存成本,但仍然表明AM在一定数量以下是TM的成本效益替代方案。表3显示,在没有库存成本的情况下,盈亏平衡点是每年100台,而在有库存成本的情况下,盈亏平衡点增加到每年138台。从100到138的转变是由AM和TM不同的库存成本驱动的。

图1显示了库存成本如何增加AM和TM的总成本,但AM的影响小于TM。在每年138美元的盈亏平衡点上,AM的库存成本为0.97美元,或生产前期的6%。对于TM,库存成本为4.35美元,或生产和前期成本的35%。

4.2备件阶段

类似的盈亏平衡分析可以应用于作为备件的同一组件。模具成本已经支付,改变AM有切换成本。没有库存成本,无论需求水平如何,TM的成本总是低于AM的成本,因此不存在盈亏平衡点。图2说明了这一点,其中TM成本是平坦的,从未与AM成本曲线相交。

如果将库存成本考虑在内,结果将显著不同,盈亏平衡点为每年15套。库存成本是生产成本的四倍多。在20.45美元的库存成本中,大约三分之二来自每年的工具维护和存储成本。

此外,5年内每年15套意味着总共75套,而最优订单数量为87套。如果AM在这种情况下不是一个选项,典型的反应将是发起一个全天候购买来覆盖剩余的需求。

4.3最终阶段

在本例中,我们考虑两个子场景。

4.3.1 AM vs TM的历史买入

为了满足剩余需求而购买的所有时间通常是由供应链中断、供应商要求或过高的订购成本引发的。未来需求的不确定性通常要求购买比平均预期更多的单位,导致单位数量过剩。总成本函数可以修改,以反映一次性订单和多余单位的成本。

T_ATB = U + K + Y (CD_a + hI_avg +) + CE_ATB

在哪里

EATB =预计多余的单位需要满足需求上限

Iavg =平均库存库存= ((D_a Y-E_ATB))/2+E_ATB

所有其他变量都继承自TLC函数。

所需的多余单元数量反映了业务可接受的风险,而不是需要为特定的SKU进行成本优化。未来总需求可以用正态分布建模。分布的平均值和标准偏差可以使用高和低估计(例如第5和第95百分位)需求水平来估计。然后利用企业设定的库存出库风险,可以直接计算出采购数量。

对于一直购买的场景,TM的前期加工成本已经支付,而改为AM将有一些切换成本。未来10年,最低和最高需求水平估计为500和1000套,平均750套。假设企业有5%的最大库存缺货风险,将购买1000单位的所有购买时间。

表5比较了管理剩余需求与重复AM生产和TM设备的所有时间购买;在这种情况下,从TM采购更具成本效益。

4.3.2双源AM和全程购买TM

单独采购SKU的第三个选择是同时从AM和TM采购。部分需求由TM来源的所有时间购买覆盖,其余需求由重复的AM生产覆盖。双重期权的总成本是所有购买TM和重复AM保单的总和。这种方法与Knofius, N., van der Heijden, m.c., Sleptchenko, A.和Zijm, W.H.M.在2021年的论文中提出的方法不同(首先使用TM部件,然后打印AM部件)。他们提出了评估AM和TM是否都是并发采购选项而不是始终购买场景的方法。

对于给定的目标缺货风险[SORT],应购买一定数量的TM单位。根据购买的TM单元的数量,有一个AM单元的预期数量和一个多余的TM单元的数量。这两个值都是正的,类似于库存策略既可以有正的库存,也可以有正数的积压订单。

通过搜索从企业最大库存缺货风险(在本例中为5%)到以预设增量为99%的一组值,可以找到最佳SORT。搜索排序值小于最大是不需要的,因为这些是覆盖常规TM所有时间购买。而SORT值大于99%几乎相当于采购所有AM单元。

以下是一些评估关键参数的指南:

TM购买数量= QATB =需求(1- SORT)

所需AM设备数量=[需求(1-排序/2)- QATB]*排序

多余TM单元数量=[QATB -需求((1- SORT)/2)] *[1-SORT]

表6显示了示例部分的一小部分SORT值的结果。目标库存脱手风险为75%,产生成本最低的双源解决方案。表7比较了AM和TM的最佳双源成本和最佳单源成本。在这种情况下,双重来源通过利用各自的优势,进一步提高了单一来源选项的成本。

图3显示了库存缺货的风险如何随着TM部件数量的增加而降低。即使安全库存数量为1000个单位,库存脱销的风险也不是零。与优化的数量(“购买”)和额外需要的AM单元(“+3D”)进行比较,显示如何利用AM作为次要来源可以减少所需的单元总数。

与一般成本假设的比较

为了便于理解我们提出的成本框架,将其与文献中用于数值实验的常见成本模型假设进行对比,如下所示。这些假设对数值模拟很方便,事实上,如果数据有限,这是必需的。然而,一个可操作的框架应该努力使用实际数据来获得最准确的结果。出于这个原因,我们对下面列出的这些常见假设进行了评论,以警告潜在的陷阱。

AM或TM的模具或设计没有前期成本。在现实中,当切换到AM进行设计和验证时,备件可能会产生成本。这些费用因部分家庭而异。此外,这一假设将框架限制为备件,因为新部件将有重大的设计、工具和验证成本。

订购成本远低于单位生产成本或固定订购成本是单位生产成本的一个固定比例。这个假设通常会导致AM和TM的(s, s-1)策略。在现实中,固定的订购成本独立于生产成本,并且在AM和TM之间可能有很大差异。例如,AM不太容易受到供应链中断的影响。此外,对于某些工艺,订购成本远高于单个单元的生产成本。

AM生产成本是TM生产成本的一个固定比例。虽然可以合理地假设AM单位生产成本高于TM,但两者之间的比率是高度可变的。即使TM成本数据可用,AM成本也必须单独估算。

AM前置时间是TM前置时间的一个设定比例。AM前置时间通常比TM前置时间短,但比例可能相差很大。AM的交货时间可以短至几天,如果是在公司内部,如果是外包的话,可以几乎等同于TM的交货时间。

持有成本是零件生产成本的一个固定比例。持有成本是许多独立因素的综合,如资本成本、仓储成本和报废成本。虽然有些因素,如资本成本在各个部分之间是一致的,但其他因素,特别是过时性,在各个部分之间差异很大。

为了进一步探索这些模型,可以将Heinen和Hoberg(2019)(简称H&H)提出的示例与前一节中的场景2进行比较。Heinen和Hoberg认为SKU A具有表8第2列和第3列中列出的属性。AM生产成本、TM订购成本、AM前置时间和AM和TM的持有成本的值都是TM生产成本的直接百分比。Heinen和Hoberg以同样的方式考虑了逾期订单成本,但被证明很小,为了简单起见,将其排除在比较之外。在第4列和第5列中是使用本文前面描述的实践推导出的一组建议值。

表9显示了当前需求水平(每年9.6个单位)的成本细目的最终库存政策。我们发现AM和TM的总成本都更高,TM仍然被证明是最具成本效益的选择。这两个模型之间的关键区别如图4所示。Heinen和Hoberg提出的方法得到了AM和TM的不相交虚线曲线;而在拟议的总成本框架中,每年1.5个单位可以实现盈亏平衡。

盈亏平衡点的存在可以归因于估计输入变量的方式的差异。假设变量与Ctm成正比(h =20%, b =200%, k=100%, Cam=200%)或AM和TM之间相同(即提前时间)的方法总是会生成不相交的曲线,因为Ctm实际上是唯一的自变量。关键的例外是如果SKU有最小起订量;比如2019年海宁和霍伯格的SKU B。为了准确地捕捉库存成本的细微差别,必须为每个企业的供应链测量总成本函数的变量。

我们为公司建立了一个统一的、可扩展的总成本框架,以评估其大投资组合的AM机会。成本函数包含适用于零件生命周期所有阶段的成本因素,计算简单,可以在电子表格中轻松实现。将该工具应用于工业支持数据的各种场景中,我们的主要发现是,在AM和TM的盈亏平衡分析中必须考虑库存成本,特别是备件。在某些情况下,如果不包括库存成本,库存成本会产生巨大的影响并改变分析结果。我们通过展示如何使用总成本模型来测量所有库存成本并避免过于敏感,从而为该领域做出了贡献。

所举的例子集中于单个零件的产品生命周期中的不同场景,本研究可以通过将分析应用于备件sku组合来扩展。投资组合级别的分析需要1)与ERP和PLM的关键数据集成2)CAD驱动的成本计算工具用于单位生产和工具成本3)自动化的工作流以结合离散的子分析。此外,场景1(小批量生产)可以包括双重来源选项,其中3D功能作为快速响应源。

关于作者: Jeannette Song,博士,杜克大学富库商学院R. David Thomas工商管理教授和运营管理教授。她的电话号码是(电子邮件保护)

William McCall是施乐增材制造的运营总监。可以在……找到他(电子邮件保护)

确认:作者感谢罗素E.金博士和塔利罗斯曼的贡献。Russell E. King是北卡罗来纳州立大学İndustrial和系统工程的Henry A. Foscue杰出教授。可以在……找到他(电子邮件保护)塔利·罗斯曼(Tali Rosman)是施乐公司增材制造的总经理。她的电话号码是(电子邮件保护)

参考文献

Atzeni, E., Salmi, A.(2012)最终可用金属零件的增材制造经济学。中国机械工程,29(4):497 - 497。

科恩,m.a.,阿格拉瓦尔,N.,阿格拉瓦尔,V.(2006)。在售后市场取胜。哈佛商业评论,84,129-138。

戴姆勒,a.g.(2017)。梅赛德斯-奔驰卡车的首演:3D打印机的新产品:第一个金属卡车备件。从http://media.daimler.com/marsMediaSite/en/instance/ko/Premiere-at-Mercedes-Benz-Trucks-New-from-the-3Dprinter-the-first-spare-part-for-trucks-made-of-metal.xhtml?oid=23666435检索。

D 'Aveni, r.a.(2018)。3d打印手册。哈佛商业评论,96,106-113。

德国联邦铁路,A. G.(2018)。3D打印:及时换车增加列车的可用性。检索自https://www.deutschebahn.com/en/Digitalization/DB_Digital/productworld/

3 dprint - 1214672

费尔德曼,C. & Pumpe, A.(2017)。全球供应链中3D打印投资的整体决策框架。万博ag客户端app交通运输,25,677-694,ISSN 2352-1465, https://doi.org/10.1016/j.trpro.2017.05.451

铸造管理与技术“,”(2019)。可用性、可靠性使3DP成为可能。检索自https://www.foundrymag.com/materials/media-gallery/21932037/availability-reliability-make-the-case-for-3dp

全球市场报告。(2020)。全球金属备件市场。检索自https://growthmarketreports.com/report/metal-spare-parts-market-global-industry-analysis

海宁J.和霍伯格K.(2019)。评估增材制造提供备件的潜力杂志运营管理,65,810 - 826。https://doi.org/10.1002/joom.1054

Holmström, J., &古托斯基,T.(2017)。运营和供应链管理中的增材制造:没有可持续性效益或良性连锁机会?工业生态学报,21,21 - 24。

Holmström, J., Partanen, J., Tuomi, J., & Walter, M.(2010)。备件供应链中的快速制造:产能部署的替代方法。机械工程学报,21(4):387 - 397。

Holweg, M.(2015)。3D打印的局限性。从https://hbr.org/2015/06/the-limits-of-3d-printing检索。

何维格,李永明,李永明(2004)。第二个世纪:通过按订单制造重新连接客户和价值链。马萨诸塞州剑桥:麻省理工学院出版社。

凯尔纳,T.(2017)。颠覆性的顿悟:GE添加剂首席执行官解释3D打印将如何颠覆制造业。通用电气报告。检索自https://www.ge.com/news/reports/epiphany-disruption-ge-additive-chief-explains-3d-printing-will-upend-manufacturing

肯尼迪,W.,帕特森,W. J.和弗雷登德尔,L. D.(2002)。备件库存的最新文献综述。《经济研究》,2011(4)。

Khajavi, s.h ., Deng, G., Holmström, J., Puukko, P., & Partanen, J.(2018)。选择性激光熔炼原材料商品化:对增材制造比较竞争力的影响。国际生产研究杂志,56,1-23。

Khajavi, s.h., Holmström, J., & Partanen, J.(2018)。备件供应链中的增材制造:轮毂配置和技术成熟度。快速成形技术学报,24,1178-1192。

Knofius, N., van der Heijden, m.c., & Zijm, W. h.m.(2016)。服务物流中增材制造零件的选择。机械工程学报,27(4):379 - 379。https://doi.org/10.1108/JMTM-02-2016-0025

Knofius, N., van der Heijden, m.c., & Zijm, W. h.m.(2018)。备件供应转向增材制造。A. Chikán(编者),摘要书:第20届库存国际研讨会(第62页)。布达佩斯,匈牙利:国际库存研究学会。

Knofius, N., van der Heijden, m.c., Sleptchenko, A., & Zijm, W.H.M.(2021)。通过增材制造作为双重采购选择,提高备件供应的有效性。OR Spectrum, 43,189 - 221。https://doi.org/10.1007/s00291-020-00608-7

林德曼,C.,赖赫,T.,扬克,U.和科赫,R.(2015)。实现增材制造候选零件的可持续和经济选择。快速成型学报,21,216-227。

Protolabs。(2021)。改变是好事:数字报价平台的演变。检索自https://www.protolabs.com/resources/blog/change-is-good-the-evolution-of-a-digital-quoting-platform/

Sirichakwal, I. & Conner, B.(2016),增材制造对备件库存的影响。3d打印与增材制造,3,53-56

http://doi.org/10.1089/3dp.2015.0035

宋俊,张艳(2020)。股票还是印刷?3D打印对零部件物流的影响。

管理科学,66,3086-3878。

Varotsis,。(2018)。从CAD到CNC 3步。检索自https://www.machinedesign.com/3d-printing-cad/article/21837356/from-cad-to-cnc-in-3-steps

沃尔沃,c.e.(2018)。沃尔沃CE进军零部件3D打印领域。从https://www.volvoce.com/global/en/news-andevents/news-and-press-releases/2018/volvo-ce-moves-into-3dprinting- of-parts/检索。

瓦格纳,S. M., Jönke, R., &艾辛格里奇,A. B.(2012)。备件物流战略框架。加州管理评论,54,69-92。

瓦格纳,S. M. &林德曼,E.(2008)。基于案例研究的工程行业备件管理分析。生产计划与控制,19,397-407。

瓦格纳,S. M. &沃尔顿,r.o.(2016)。增材制造在航空工业的影响和未来。生产计划与控制,27,1124-1130。

郭文雄,Holmström, J., Yrjölä, H.(2004)。快速制造及其对供应链管理的影响,见:2004年物流研究网络年会论文集,都柏林,爱尔兰。

韦斯特韦尔,B.巴斯滕,R. J. I.和范·胡图姆,G. J.(2018)。传统制造还是增材制造?通过生命周期成本分析评估组件设计选项。欧洲运筹学杂志,270,570-585。

Xometry。(2020)。什么是3D打印与注塑的单位盈亏平衡成本?检索自https://www.xometry.com/blog/3d-printing-vs-injection-molding-breakeven/

Xometry。(2021)。即时报价如何革新制造业。检索自https://www.xometry.com/blog/instant-quoting-revolutionizing-manufacturing-industry/

张勇,魏斯伟,B. R. Basten, j - s。的歌。(2020)。通过IP授权的分布式3D打印备件。https://papers.ssrn.com/sol3/papers.cfm?abstract_id=3682086

齐普金,P.(2000)。库存管理基础。麦格劳-希尔图书公司

文章主题

这是极不稳定的一年,全球政治和经济普遍不稳定使情况更加复杂。对于物流和供应链专业人士以及航空公司高管来说,面对快速和持续的变化,是时候做出回应并建立一个连贯、有凝聚力、灵活和有弹性的战略了。

这是极不稳定的一年,全球政治和经济普遍不稳定使情况更加复杂。对于物流和供应链专业人士以及航空公司高管来说,面对快速和持续的变化,是时候做出回应并建立一个连贯、有凝聚力、灵活和有弹性的战略了。并购势头:2022年仓库20强 卡车:恢复正常? 从这个问题看更多

为什么位置基础设施是物流的未来

在本次网络研讨会上,Radar首席执行官兼联合创始人Nick Patrick将解释现代和物流创新者如何利用位置基础设施来提高运营效率并提供令人惊叹的客户体验。

今天注册!

为什么位置基础设施是物流的未来

在本次网络研讨会上,Radar首席执行官兼联合创始人Nick Patrick将解释现代和物流创新者如何利用位置基础设施来提高运营效率并提供令人惊叹的客户体验。

今天注册!